zur Übersicht - Weiter - Zurück

Bei einigen Formeln (schwarzer Rahmen) kann durch Klicken auf das Formelfenster die entsprechende On-Line-Berechnungshilfe geöffnet werden.

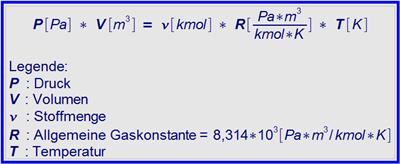

Temperatur-Einwirkungen auf das Prüfgas (Druckluft) und/oder auf das Prüfvolumen während der Prüfphase haben für das Ergebnis bzw. für die Reproduzierbarkeit der Ergebnisse von Dichtheitsprüfungen einen sehr negativen Einfluss. Wie man im "Allgemeinen Gasgesetz" sieht, wird hier die Gas-Temperatur mit eingerechnet. In den meisten Prüfsystemen, die nach der Druckabfall-/Druckanstiegsmethode arbeiten wird die aktuelle Gas-Temperatur als Konstant angesehen und auch sehr oft nicht gemessen. Außerdem wird als Testgas immer normale Druckluft angenommen.

Die Praxis der Dichtheitsprüfung hat auch gezeigt, dass die Gas-Temperatur nicht den primären Einfluss auf das Ergebnis hat.

Viel stärker machen sich Einflüsse von außen bemerkbar, die während der Prüfung auf das Prüfvolumen und die Prüfeinrichtung einwirken. In diesem Fall gilt, dass eine Temperaturerhöhung zu einem Druckanstieg und eine Temperaturerniedrigung zu einem Druckabfall führen. Findet dieser Effekt während der Prüfphase statt, kann das Prüfsystem ohne zusätzlichen Aufwand nicht erkennen, ob die Druckänderung aus einer Leckage und/oder einem Temperatureinfluss stammt. Im schlimmsten Fall kann eine kleine Leckage durch einen Temperatureinfluss von außen dazu führen, dass keine Druckänderung gemessen wird.

Erschwerend kommt hinzu, dass die unterschiedlichen Prüfvolumen auch völlig unterschiedliche Temperatur-Übergänge von außen nach innen aufweisen. Zudem können die Prüfmaschinen (z.B. bei warmen Prüfvolumen) einen Teil der Teiletemperatur aufnehmen. D.h. es ist im Vorfeld ohne Untersuchungen nicht vorhersehbar, wie stark sich ein Temperatureinfluss auf das Endergebnis auswirkt.

Diesen Effekten kann man bedingt durch einige Maßnahmen entgegen treten: